Наша компания предоставляет все услуги по обработке листового металла и обработке профильного трубопроката, а также изготавливать сложнопрофильные детали из листового металла длиной до 3,2 м, толщиной до 10 мм.

Лазерная резка листового металла

Лазерная резка с высокой скоростью (до 60 м/мин), точностью ±0.1 мм, раскраиваются листы металла толщиной 0,3–16 мм, режут черные и нержавеющие стали до 10 мм, цветные металлы и сплавы до 2 мм.

Установка для лазерной резки металла UNIMACH серии LaserCut Master на базе портальной координатной системы предназначена для обработки металлов (латунь, алюминий, медь, оцинкованная и нержавеющая сталь и пр.) и других материалов с использованием иттербиевого волоконного лазера высокой мощности.

Под обработкой понимается:

- резка;

- микрообработка;

- маркировка и гравировка;

- прошивка отверстий;

- сварка.

Лазерный труборез профильного металла

Лазерный труборез нашего предприятия режет круглый, профильный трубопрокат из меди, бронзы, алюминия, латуни, черной/нержавеющей стали.

Минимальная толщина прорези и рациональные схемы раскроя обуславливают производство с минимальными отходами и затратами материалов.

Модуль резки труб TCM-Professional M2 предназначен для обработки круглых и профильных труб в промышленных целях.

Совместим с установками LaserCut PRF M2, LaserCut Standart, LaserCut Master и в сочетании с ними образует единую систему, совмещающую в себе прецизионный раскрой труб и обработку листовых материалов.

| Точность позиционирования, мм/м | ±0,1 |

| Точность обработки, мм/м | ±1* |

| Макс. длина заготовки, мм | 6000 |

| Макс. вес заготовки, кг | 300 |

| Мин. длина обрезков, мм | 300 |

| Мин. размер круглой трубы, мм | Ø20 |

| Макс. размер круглой трубы, мм | Ø250 |

| Мин. размер квадратной трубы, мм | 20х20 |

| Макс. размер квадратной трубы, мм | 175х175 (диагональ вписана в Ø250 мм) |

| Макс. размер прямоугольной трубы, мм | Диагональ вписана в Ø250 мм |

| * - данный показатель зависит от кривизны трубы и обеспечивается системой емкостного замера кривизны трубы; без использования функции коррекции кривизны трубы точность обработки определяется кривизной заготовки (трубы); при использовании прямых (без кривизны) труб, точность обработки совпадает с точностью позиционирования | |

Плазменная резка металла

Благодаря максимальной мощности и производительности воздушно-плазменной резки система плазменной резки обеспечивает высокую скорость резки металлов большой толщины. Система может выполнять краткосрочные циклы резки и строжки в самых сложных заданиях и обеспечивает 100 %-ный рабочий цикл, толщину механизированного прожига 25 мм и высокую скорость снятия металла при строжке.

Кроме того, используя эту систему, Вы получите в свое распоряжение новейшие технологические разработки, такие как технология Smart Sense™, которая позволяет автоматически регулировать давление газа. Резаки Duramax™ Hyamp исполнены в одиннадцати вариантах. Благодаря этому, систему можно использовать в широком диапазоне работ по ручной резке, автоматизированной резке в портативном варианте, резке с использованием координатного стола, резки в труднодоступных местах и роботизированной резки и строжки.

Гибка труб профильного и круглого сечения

Радиусная гибка профильной трубы круглого и прямоугольного сечения до 100 мм, швеллера, двутавра, уголка, полосы и др.

- Два приводных ролика;

- Гидравлическая доставка верхнего ролика;

- Цифровой дисплей с функцией памяти;

- Рабочее положение по горизонтали и вертикали;

- Хранение валов с коническими роликоподшипниками;

- Использование сменных направляющих на направляющих салазках;

- Педальный выключатель.

Вальцовка листового металла

Четырехвалковые вальцы со сменным валом позволяют изготавливать обечайки и конусы диаметром от 20 см до 5 м, длиной до 2,2 м и толщиной листа до 10 мм.

Стандартные функции машины AKYAPAK:

- Механизм конической гибки;

- Индукционно закалённые валы;

- Цифровая индикация для боковых валков;

- Полностью стальная (ST-52) сварная рама машины;

- Передвижная панель оператора;

- 2 скорости работы;

- Валы установлены в подшипниках;

- Крышка верхнего вала открывается и закрывается при помощи гидравлики. Верхний

вал поднимается автоматически когда открыта крышка;

- Перекос валов с панели управления;

- Гидравлические моторы и планетарные редуктора центральных валов (верхний и

нижний вал);

- Калибровка.

Вальцовка конусная

Четырехвалковые вальцы со сменным валом позволяют изготавливать обечайки и конусы диаметром от 20 см до 5 м, длиной до 2,2 м и толщиной листа до 10 мм.

Стандартные функции машины AKYAPAK:

- Механизм конической гибки;

- Индукционно закалённые валы;

- Цифровая индикация для боковых валков;

- Полностью стальная (ST-52) сварная рама машины;

- Передвижная панель оператора;

- 2 скорости работы;

- Валы установлены в подшипниках;

- Крышка верхнего вала открывается и закрывается при помощи гидравлики. Верхний

вал поднимается автоматически когда открыта крышка;

- Перекос валов с панели управления;

- Гидравлические моторы и планетарные редуктора центральных валов (верхний и

нижний вал);

- Калибровка.

Аргонно-дуговая сварка

TIG (Tungsten Inert Gas) — ручная дуговая сварка с использованием неплавящегося электрода под защитой инертных газов. Дуга инициируется между деталью и вольфрамовым электродом, из газового сопла поступает газ, который защищает сварочную ванну и электрод. Он, в свою очередь, располагается в центре сопла и не плавится.

Преимущества TIG-метода:

- Высокое качество сварного шва — с его помощью можно сваривать даже детали из алюминия, металла, который наиболее трудно поддается обработке. Все дело в очень высокой теплопроводности этого металла, которая почти в 5 раз выше, чем у других, поэтому после начала сварки тепло от места контакта очень быстро распространяется по всей детали и глубина провара получается очень малой. Чтобы избежать этого, и применяются защитные газы. Вторым важным моментом при сварке алюминия является низкая температура, при которой этот материал начинает плавиться. Вся проблема заключается в том, что этот металл никак не изменяет своих качеств при достижении расплавленного состояния (не меняет цвет, как другие металлы). Вот почему так важны профессиональные навыки сварщика — только опытный оператор сможет вовремя уловить этот переход.

- Точное поддержание глубины проплавления — очень важный аспект, особенно при работе с тонкими материалами. Это исключает как непровар деталей, и как следствие, непрочное соединение, так и прожог детали насквозь.

- Универсальность — TIG-метод можно использовать для сварки цветных металлов в различных пространственных положениях (вертикальном, горизонтальном, нижнем в «лодочку» и т.д.)

Гибка листового металла

Компания располагает гибочными прессами, позволяющими изготавливать сложнопрофильные детали из листового металла длиной до 3,2 м, толщиной до 10 мм.

Гидравлические листогибочные прессы применяются для изготовления различных деталей практически во всех отраслях машиностроения.

В автомобильной промышленности с помощью листогиба изготавливают различные детали кузова любых форм и размеров. Та же ситуация и в авиационной отрасли промышленности.

Листогиб применяется для производства различных корпусов и кожухов для многих видов оборудования. Даже корпус привычного нам системного блока компьютера - это результат работы гибочного пресса, не говоря уже о множестве незаметных на первый взгляд вещей, таких как стальные ванны (чугунные изготовляются в процессе литья), различная металлическая кухонная (и не только) посуда, корпуса многих видов светильников и многое многое другое. На каждом шагу нам встречается вещь, в производстве которой принимал участие гидравлический листогибочный пресс.

Рубка листового металла

С помощью гильотинных ножниц раскраивается листовой металл шириной до 2,5 м и толщиной до 6 мм, арматура до 12 мм, угол до 50 мм.

Массивная конструкция, точные задние линейки позволяют добиваться высокой точности реза. Гильотины просты в управлении и обслуживании. Благодаря сварной конструкции рамы достигается уменьшение нагрузок. Высококачественные стальные ножи обеспечивают длительный срок службы. Дополнительно имеется возможность установки заднего упора с помощью цифровой индикации.

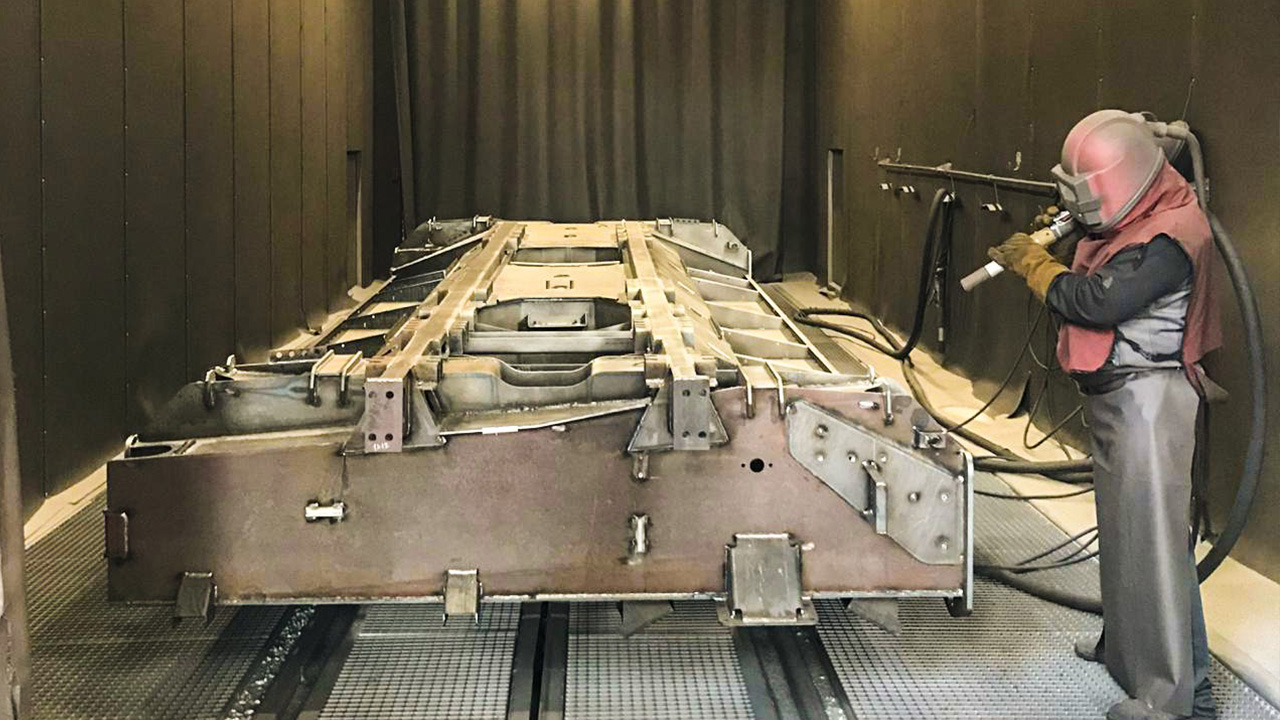

Дробеструйная обработка прокатного металла

Наша камера позволяет обрабатывать металл длиной до 6 м.

Суть метода заключается в обработке металлической поверхности мощной струей сжатого воздуха, смешанного с частицами абразивных материалов. Ранее в качестве абразива использовался кварцевый и силикатный песок (отсюда и название — пескоструйка), но сегодня этого делать нельзя. Запрет вызван несколькими факторами: низкой экологичностью песка (в воздухе появляется сильная запыленность) и ненадлежащим качеством подготовки стальной поверхности.

В настоящее время рекомендуется очищать металл при помощи купершлака, никельшлака, чугунной и стальной дроби. От последних абразивов и возникло название метода — дробеструйная обработка. В зависимости от поставленной задачи выбираются абразивы различной формы и фракции. Так, шарообразная дробь хороша для снятия краски и коррозии, а полимерное покрытие лучше счищать колотой дробью.

Дробеструйная декоративная обработка (стекло, нержавеющая дробь)

В кабину пескоструйной камеры помещается деталь или заготовка. По типу загрузки различают следующие разновидности камер: боковую (с двумя открывающимися дверками по бокам) и фронтальную (передняя панель которой поднимается на пневмоопорах, как багажник у автомобиля). После загрузки детали кабину закрывают.

Оператор просовывает в камеру руки, защищенные специальными перчатками, стойкими к абразивному износу, и нажимает на педаль под ногой. При этом в кабине зажигается свет, включается система фильтрации и вентиляции (если она предусмотрена комплектацией), из сопла вылетает абразив.

Осуществляется обработка детали. Одной рукой оператор держит и направляет шланг с соплом на очищаемую заготовку, а второй придерживает это изделие. Кроме абразивоструйного шланга с соплом, внутри камеры предусмотрен и обдувочный пистолет, которым можно снять пыль с детали после обработки.

После обработки и обдувки необходимо подождать несколько секунд, пока камера очистит внутренний воздух от пыли, и можно доставать деталь.

Порошковая покраска

Камеры полимерных порошковых покрытий с размерами 3,5х2,1х2,1 м и 7,5х1,5х2,1 м либо автоматическая линия покраски.

Порошковая покраска металла – современный метод окрашивания и защиты поверхностей. Жидкое покрытие с частицами порошка наносится на окрашиваемую деталь. Частицы удерживаются на поверхности силой электростатического притяжения. При высокой температуре частицы мелкодисперсного порошка расплавляются и полимеризуются, образуя единое качественное покрытие.

Порошковая покраска хорошо защищает поверхность. Краска ложится плотным слоем, толщиной 35–250 мкм, количество пор меньше. Один слой заменяет 2–3 слоя обычной краски. Ровная прочная плёнка покрытия не царапается, не повреждается при транспортировке.

Безвоздушная покраска

Цех аэрозольной безвоздушной окраски металла оборудован кран-балкой грузоподъемностью до 5 тонн и позволяет окрашивать металлоконструкции размерами

до 12 м и до 5 тонн в смену.

Безвоздушная покраска – это использование в процессе работы специального оборудования, при помощи которого краску наносят на обрабатываемую поверхность не пневматическим способом, а путем диспергирования потока лакокрасочного материала. Дробление красящей жидкости осуществляется без участия сжатого воздуха, поэтому метод окрашивания получил название безвоздушная окраска.

- Распыление лакокрасочных материалов происходит в результате высокого гидравлического давления;

- Рабочий состав поступает в эллиптическое сопло краскораспылителя и вылетает из него на большой скорости;

- В результате гидродинамического воздействия воздуха частицы лакокрасочного материала замедляются;

- На обрабатываемую поверхность слой ЛКМ ложится более равномерно и экономно, чем при использовании пневматического краскопульта.

Воздушная покраска

Воздушные пневматические и электрические краскопульты бывают трех типов: с верхним бачком, с нижним и с принудительной подачей краски от подающего насоса.

При подаче краски из верхней или нижней емкости краска распыляется за счет разрежения, создаваемого воздухом. При подаче краски от насоса, краска идет за счет давления воздуха, подаваемого в насос или нагнетательный бак. Во всех трех типах краскопультов лакокрасочный материал идет самотеком, и распыляется благодаря объему и давлению воздуха (до 8 атм).

При воздушном распылении краски, образуется мягкий красочный факел, который попадает на окрашиваемую поверхность очень тонким слоем, благодаря низкой вязкости краски, что позволяет получать высокое качество окрашиваемой поверхности.

Конденсаторная сварка

Конденсаторную сварку выполняют короткими импульсами, которые нагревают очень маленькую площадь, что предотвращает образование термических напряжений и деформаций. При этом скорость сварки на автоматических линиях достигает 600 точек/минуту.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей.

Наша компания использует эту технологию для скрытого крепления элементов фасада из металлических кассет на шпильку. Диаметр привариваемой шпильки составляет 6мм.

Полировка нержавеющего металла

Наша компания изготавливает различные изделия из нержавеющей стали. Полировка – финишная стадия при изготовлении различных изделий. Заключается этот процесс в оплавлении поверхностного слоя толщиной 0,01–0,03 мм. В результате устраняются все мелкие дефекты (микротрещины, царапины, раковины и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Существует два вида полировки – черновая и чистовая. Первая делается более крупнозернистыми материалами и необходима для устранения шероховатости поверхности. В качестве рабочего инструмента выступают специальные пасты или ленты, на которые нанесены абразивные частички. Чистовое полирование – финишный этап. В этом случае нашли свое применение специальные порошки, тонкие полировальные пасты, в состав которых дополнительно входят и поверхностно-активные вещества. Они наносятся только на мягкие круги из эластичного материала, которыми и натирают обрабатываемое изделие.